リチウムイオン電池の次に普及すると期待されている次世代電池「全固体電池」について、その特徴や各メーカーの開発動向、今後の普及見通しについてまとめてみました。

全固体電池ってどんな電池?

現在の主流はリチウムイオン電池

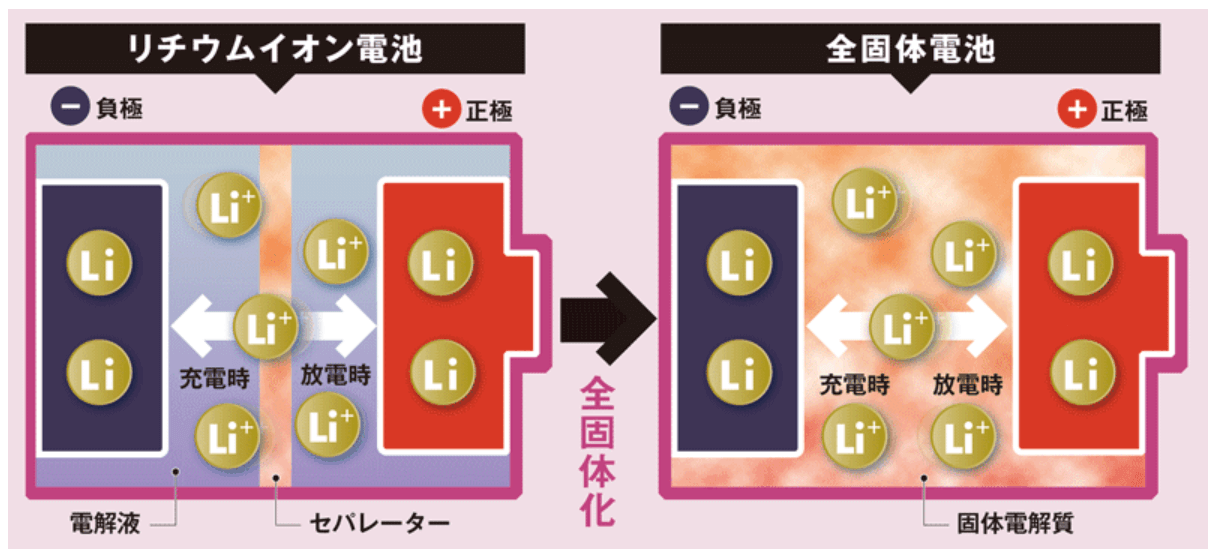

電気自動車やスマートフォンに現在使われているリチウムイオン電池は、正極・負極・電解液・セパレーターという4つの主要部材から構成されています。

リチウムイオン電池では、リチウムイオンが電解液を介して正極と負極の間を行き来することで充放電が行われます。リチウムイオン電池の正極と負極が接触すると電池がショートして発熱や発火の原因になってしまうので、正極と負極を分離するためにセパレーターが存在します。

全固体電池の仕組み

全固体電池の充放電の仕組みはリチウムイオン電池と同じですが、使われる材料が異なります。

リチウムイオン電池ではリチウムイオンの移動媒介として電解液(液体)が使われていますが、全固体電池の場合はそれが固体の電解質に変わります。

つまり、リチウムイオン電池の様に電解液(液体)の中をイオンが行き来するのではなく、固体電解質(固体)の中をイオンが移動して充放電が行われるのが全固体電池です。

電解質が固体なので、「全固体電池」と呼ばれています。

なぜ全固体電池が注目されている?

現在、自動車メーカーから電機メーカー、部材メーカーまでたくさんの会社が全固体電池を開発しています。なぜ全固体電池がこれほどまでに注目されているのでしょうか?

その背景にはリチウムイオン電池が抱えている大きな課題があります。

リチウムイオン電池の課題

現在の電気自動車には、充電にものすごい時間がかかるという課題があります。

80%の充電に最短でも30分はかかるので、電気自動車が普及すればするほど充電スタンドの待ち時間が長くなり、電気自動車の普及の足かせになってしまいます。

これに対する現状の解決策は、

- 電気自動車での長距離移動は諦めて、短距離移動ニーズだけを狙う(街乗り限定車にターゲットを絞る)

- 大型の電池を搭載して航続距離を長くする(テスラなど)

の2つです。

前者の場合は電気自動車のターゲットを短距離移動だけに絞っているので、電気自動車の本格的な普及にはつながりません。

後者の場合では大量の電池を搭載することになるので車体が重くなり、価格も高くなってしまいます。テスラの電気自動車がこれにあたります。

長い充電時間は電気自動車の普及の妨げとなるリチウムイオン電池の致命的な課題です。

しかし、全固体電池が実用化されればこの課題は解決される可能性があります。

全固体電池のメリット

全固体電池には以下のような特徴があります。

電解質が固体になるので電解液が漏れる心配がなくなり、安全性が高まる。

・小型化が可能になる

リチウムイオン電池では電解液が漏れるのを防ぐために正極・電解液・負極の1つ1つのセットに対してカバーが必要だったが、全固体電池では必要なくなる。結果的にエネルギー密度の向上にもつながる。

・電力の入出力密度が高まる

短時間でたくさんのイオンが行き来できるようになり、充電に必要な時間が短縮される。現状では80%の充電に30%もかかっているが、これが数分に短縮される。

・エネルギー密度が高まる

電解質が固体であるため電極材が溶け出しにくく、正極・負極に使える材料の幅が広がる。既存のリチウムイオン電池では使えなかったエネルギー密度が高い材料を使えるようになる。その結果、リチウムイオン電池よりもより小さく、より高容量な電池を実現できる。

・セル形状の自由度が高まる

正極・電解液・負極の1つ1つをパッケージ化する必要がなくなって正極・電解質・負極の組を多層化できるようになるので、設計の自由度が高まる。

これらの特徴の中で特に重要なのが「電力の入出力密度が高まること」と「エネルギー密度が高まること」の2つです。

電力の入出力密度が高まることで充電に必要な時間が短縮され、エネルギー密度が高まることで電気自動車の航続距離をより長くすることが可能となります。

電気自動車の普及の課題になっている充電時間が、全固体電池の実用化によって解決されることになります。

固体電解質材料の種類

続いて全固体電池に使われる材料について見てみましょう。

これから実用化の可能性がある固体電解質の材料には、硫化物系固体電解質、酸化物系固体電解質、樹脂の3つの種類があります。

メーカーによって注力している固体電解質材料の種類が異なりますが、材料の良し悪しを決める主な要因は(1)イオン伝導率の高さ、(2)材料の安全性、(3)電池の作りやすさ、の3点です。

中でもイオン電導度が高くなると正極と負極の間を移動するイオンの速度が速くなり、高い出力が可能となるため、最も重要な性能指標として見られています。

硫化物系固体電解質の特徴

イオン伝導率の高さでは、硫化物系材料が最も優れています。既存のリチウムイオン電池に使われている電解液のイオン電導度は10-2S/cm程度ですが、これを超えている固体電解質材料は硫化物系のみとなります。

イオン電導度の高さに加えて、硫化物系材料は樹脂並みに柔らかいため加工がしやすいという特徴もあります。

一方で課題となるのは硫化水素の発生に対する安全性の確保です。硫化物系材料は硫黄(化学記号S)が含まれているので、水素(H)と反応して有毒な硫化水素(H2S)が発生します。

解決策としては、硫化水素無毒化剤の使用や、固体電解質が大気に触れないような外装構造とするなどの開発が行われています。

酸化物系固体電解質の特徴

酸化物系材料は不燃性や耐水性の高さに優れており、電池の安全性能が高くなります。

硫化物系のように有毒な成分が発生するリスクもありません。

酸化物系固体電解質の製造には焼成プロセスが必要になるため、セラミックの焼成技術を持つTDKや村田製作所、日本特殊陶業などのセラミック材料メーカーが既存技術を活用して参入しています。

但し、酸化物系材料の製造には約1,000度での焼成が必要になるため、硫化物系に比べると製造コストが高くなります。また、大型化した電池構造の焼結体では破損の危険があるため、大容量化にも課題があります。

一番重要なイオン伝導度に関しても、酸化物系は硫化物系に劣ります。酸化物系固体電解質のイオン伝導度は10-3S/cm程度なので、硫化物系や既存の電解液と比べると一桁小さいです。

このイオン伝導度だと車載用二次電池に使うのは厳しくなります。

樹脂系固体電解質の特徴

樹脂には印刷由来の量産技術が使えるという強みがありますが、イオン電導度の低さが課題となっています。

樹脂系材料は独Boschなどが開発していますが、固体電解質の材料として話題に挙がることはあまり多くありません。

今後主流になる材料はどれ?

現状では、車載用全固体電池の本命材料は硫化物系固体電解質になるだろう考えられています。トヨタが中心となって開発を進めており、理論上は電解液以上のイオン電導性を実現することができます。

一方で酸化物はセラミックメーカーが中心となって開発を進めていますが、大容量化とイオン電導度に課題があるため、ウェアラブル端末などの電子機器やアイドリングストップ向け等に使用される見通しです。

全固体電池参入メーカーの動向と実用化の見通し

最後に、固体電解質の開発を行っている関連企業についてまとめます。

固体電解質の材料別に参入メーカーをまとめると以下の通りとなります。

- 硫化物系材料

トヨタ自動車、サムスングループ、日立造船、出光興産、住友電気工業 - 酸化物系材料

MLCCメーカー(TDK、村田製作所、太陽誘電)、ガラス・セラミックメーカー(オハラ、ナミックス、日本特殊陶業、日本電気硝子)、半導体製造装置メーカー(アルバック、Applied Materials、Ilika)、その他(東芝) - 樹脂材料

Bolloreグループ、Bosch、東芝

主なメーカーの最新の動向と全固体電池の実用化見通しは以下の通りです。

トヨタ自動車の全固体電池開発動向(硫化物系)

トヨタ自動車は2017年10-11月に開催された東京モーターショーで、副社長のDidier Leroy氏が「2020年代前半に全固体電池の実用化を目指して開発を加速している。開発チームは200人超で、特許出願数も世界一」とコメントしています。

2017年7月の日経新聞では、「トヨタ自動車が全固体電池を搭載した電気自動車を2022年に日本国内で発売する方針」とも報道されています。

また、トヨタ自動車は東京工業大学との共同研究でイオン電導度で世界一レベルの固体電解質を発見しており、液体電解質を上回る性能を実現可能としています。

日立造船の全固体電池開発動向(硫化物系)

日立造船は小型の全固体電池を2020年をめどに販売開始するとしています。最初はロケットなどの特殊用途向けに展開し、将来的には電気自動車への採用を目指しています。

国内電池メーカーと組んでサンプル製品を製造し、電気自動車向けではホンダの性能評価を受けているとのことです。

TDKの全固体電池開発動向(酸化物系)

TDKは2017年11月に全固体電池の新製品を発表しました。2018年4月から量産開始される予定で、実現すれば世界初の全固体電池の量産化となります。

用途はIoT機器や通信機器の電源となる見込みです。

村田製作所の全固体電池開発動向(酸化物系)

2017年9月にソニーからの電池事業買収を完了した村田製作所は、2017年10月の村田社長へのインタビューで「2019年製品化をターゲットとして全固体電池の開発を進めている」とコメントしています。

全固体電池の用途はウェアラブル機器をターゲットとしており、全固体電池と車載向け電池は別のアプローチで行うとしています。

サムスンSDIの全固体電池開発動向(酸化物系)

サムスンSDIはサムスングループの電池製造子会社です。

サムスンSDIは2017年7月のインタビュー記事で、2018~19年頃までにギャラクシーで全固体電池を採用したいとコメントしています。

一方で、車載向け全固体電池の採用は2025年頃になるだろうともコメントしています。

全固体電池についてまとめ

全固体電池は、現在主流のリチウムイオン電池が抱えている課題を解決する次世代電池として注目されています。

全固体電池は安全性や設計の自由度で電解液を使用する既存のリチウムイオン電池よりも優れていることに加えて、電解液よりもイオン電導度が高い固体電解質の開発も進んでいます(トヨタ自動車と東京工業大学の共同研究)。

一方でまだ量産技術は確立しておらず、最もボリュームが期待できる車載向けの実用化は早くても2022年頃になる見込みです(トヨタが一番手か?)。

当面はTDKなどのセラミックメーカーが開発する酸化物系材料を使用した全固体電池がウェアラブル機器などのリチウムイオン電池を置き換える形で普及が進み、将来的にはトヨタ自動車やサムスンSDIが開発する硫化物系の全固体電池が電気自動車向けに採用されるという普及拡大ストーリーとなりそうです。

2018年にはTDKの全固体電池の量産が世界で初めて始まります。

2019年には村田製作所やサムスンSDIなど他社からも全固体電池の投入が始まる見込みで、今後も全固体電池に対する注目は更に高まりそうです。

日系メーカーの競争力が高い分野でもありますので、2018年の投資テーマの1つとして全固体電池には注目しています。